समझने के लिए 1 मिनट: शमन प्रक्रिया और विधि चरण

कुछ धातुओं के यांत्रिक गुणों को बदलने के लिए ताप उपचार एक सामान्य विधि है। किसी धातु की रासायनिक संरचना को अक्षुण्ण और वस्तुतः अपरिवर्तित रखते हुए उसकी कठोरता, कठोरता और ताकत को बदलने में सक्षम होना, किसी धातु को आपके वातावरण और कार्य आवश्यकताओं के अनुसार अनुकूलित करने का एक शानदार तरीका है।

धातुओं को गर्म करने के कई अलग-अलग तरीके हैं, जिनमें से सबसे लोकप्रिय प्रक्रिया है जिसे कहा जाता हैशमन.

शमन क्या है?

शमनएक धातु ताप उपचार प्रक्रिया है। शमन से तात्पर्य धातु के यांत्रिक गुणों को उनकी मूल स्थिति में समायोजित करने के लिए तेजी से ठंडा करने से है। शमन प्रक्रिया को निष्पादित करने के लिए, धातु को सामान्य परिस्थितियों से ऊपर के तापमान पर गर्म किया जाता है, आमतौर पर इसके पुनर्क्रिस्टलीकरण तापमान से कुछ तापमान ऊपर लेकिन इसके पिघलने के तापमान से नीचे। गर्मी की अनुमति देने के लिए"डुबाना"सामग्री, धातु को कुछ समय तक इस तापमान पर रखा जा सकता है। एक बार जब धातु को वांछित तापमान पर रखा जाता है, तो इसे माध्यम में तब तक बुझाया जाता है जब तक कि यह कमरे के तापमान पर वापस न आ जाए। धातु को लंबे समय तक भी बुझाया जा सकता है ताकि शमन प्रक्रिया से प्राप्त शीतलन सामग्री की पूरी मोटाई पर वितरित हो।

शमन प्रक्रिया:

स्टील की शमन प्रक्रिया में, वस्तु की गर्म सतह को किसी ठंडी सामग्री के संपर्क में लाकर तीव्र शीतलन दर प्राप्त की जाती है, जो गैसीय, तरल या ठोस हो सकती है। इस ऑपरेशन को शमन कहा जाता है और इसमें हवा, पानी या अन्य तरल के इंजेक्शन द्वारा शीतलन के तरीके शामिल हैं - तरल पदार्थ में विसर्जन, जैसे नमकीन पानी, पानी, बहुलक शमन एजेंट, नमक स्नान, इंटरप्लेट कूलिंग।

शमन प्रक्रिया

हालाँकि, शीतलन की दर (गर्म धातु शमन माध्यम के शरीर से गर्मी हस्तांतरण की दर) वस्तु के क्रॉस सेक्शन आकार, उसके तापमान, उसके थर्मल गुणों, उसकी सतह की प्रकृति और डिग्री की स्थितियों पर निर्भर करती है। ऑक्साइड फिल्म का खुरदरापन, शीतलक का प्रारंभिक तापमान, इसका क्वथनांक, शीतलक की विशिष्ट ऊष्मा, वाष्पीकरण की गुप्त ऊष्मा, भाप की विशिष्ट ऊष्मा, इसकी तापीय चालकता, इत्यादि। इसकी चिपचिपाहट और वह गति जिस पर यह वस्तु से होकर गुजरती है। आमतौर पर उपयोग किए जाने वाले शीतलक के शीतलन गुणों पर विचार करना शुरू करने से पहले, यह जांच करना एक अच्छा विचार है कि जब एक गर्म स्टील वस्तु (मान लीजिए 840 डिग्री सेल्सियस) को स्थिर ठंडे स्नान में फेंक दिया जाता है तो क्या होता है। पूरी शमन प्रक्रिया के दौरान, शीतलन वक्र एक स्थिर शीतलन दर नहीं, बल्कि तीन चरणों को दर्शाता है:

स्टेज ए - स्टीम कवर स्टेज:

शमन शुरू करने के बाद, क्योंकि धातु उच्च तापमान पर है, शमन शीतलक तुरंत वाष्पित हो जाता है, और भाप का एक निरंतर कंबल वस्तु की सतह को लपेटता है।

अब चूंकि कोई भी तरल धातु की सतह के संपर्क में नहीं है, गर्मी जल वाष्प परत के माध्यम से तरल-वाष्प इंटरफेस में विकिरण और संचालन द्वारा गर्म सतह से बहुत धीरे-धीरे निकलती है। चूँकि वाष्प फिल्म ऊष्मा की कुचालक होती है, इसलिए शीतलन दर अपेक्षाकृत धीमी होती है।

स्टेज बी - आंतरायिक संपर्क चरण (तरल उबलने का चरण):

इस स्तर पर गर्मी तेजी से वाष्पित हो जाती है, जैसा कि शीतलन वक्र की तीव्र ढलान से पता चलता है। इस चरण के दौरान, वाष्प आवरण रुक-रुक कर टूटता है, जिससे शीतलक एक सेकंड के लिए गर्म सतह के संपर्क में आता है, लेकिन वाष्प के बुलबुले की हिंसक उबलने की क्रिया से तुरंत दूर चला जाता है। संवहन द्वारा बुलबुले दूर चले जाते हैं और तरल फिर से धातु को छू लेता है। इस चरण में तेजी से ठंडा होने से सतह तेजी से शमन माध्यम के क्वथनांक से नीचे आ जाती है। फिर वाष्पीकरण रुक गया. दूसरा चरण 100℃ ~ 500℃ के तापमान रेंज से मेल खाता है, इस तापमान रेंज में, स्टील संक्रमण की ऑस्टेनिटिक स्थिति सबसे तेज़ (≈सीसीटी वक्र अग्रणी किनारा) है। इसलिए, इस स्तर पर शीतलन दर स्टील की शमन के लिए बहुत महत्वपूर्ण है।

स्टेज सी - सीधा संपर्क चरण (तरल शीतलन चरण):

यह चरण तब शुरू होता है जब वस्तु की सतह का तापमान क्वथनांक तक या शमन माध्यम से कम हो जाता है। भाप नहीं बनती. शीतलन द्रव के माध्यम से संवहन और संचालन के कारण होता है। इस चरण में शीतलन दर सबसे कम है।

सबसे पहले, मिश्र धातु को महत्वपूर्ण तापमान से 30-50 डिग्री सेल्सियस ऊपर गर्म किया जाता है। हम इस तापमान पर अधिक समय तक नहीं रहना चाहते क्योंकि इससे अनाज की वृद्धि हो सकती है। यदि आप उन मिश्र धातुओं के साथ काम कर रहे हैं जो ऑक्सीकरण के प्रति संवेदनशील हैं, तो आपको मिश्र धातु को वैक्यूम में गर्म करने की आवश्यकता हो सकती है। कुछ भट्टियों को वैक्यूम के तहत गर्म किया जा सकता है, लेकिन एक सरल (छोटे पैमाने की) विधि मिश्र धातु को एक क्वार्ट्ज ट्यूब में लपेटना है जिसे वैक्यूम किया गया है या आर्गन जैसी अक्रिय गैस से भरा गया है। मिश्रधातुओं को शीघ्रता से ठंडा करने की आवश्यकता होती है। शीतलन दर को नियंत्रित करने का मुख्य तरीका विभिन्न शमन मीडिया का उपयोग करना है। नमकीन पानी आमतौर पर सबसे तेज़ व्यावहारिक शमन माध्यम है। तरल नाइट्रोजन अपनी कम तापीय चालकता और विशिष्ट ऊष्मा के कारण अपेक्षाकृत धीमी गति से शमन करने वाला माध्यम है। यदि मिश्रधातु बहुत जल्दी ठंडी हो जाए, तो वह टूट सकती है। यदि यह बहुत धीरे-धीरे ठंडा होता है, तो आपको अधिक मेटास्टेबिलिटी नहीं मिल सकती है। किसी सामग्री की इष्टतम शमन दर निर्धारित करने का सबसे अच्छा तरीका समय-तापमान-संक्रमण (टीटीटी) चरण आरेख का उपयोग करना है। शमन प्रक्रिया में अधिकांश धातुओं को 715 और 900ºC के बीच गर्म किया जाता है। हीटिंग प्रक्रिया के दौरान, यह बहुत महत्वपूर्ण है कि सामग्री को एक स्थिर तापमान पर गर्म किया जाना चाहिए। लगातार तापमान गर्म करने से धातु के वांछित गुण प्राप्त होते हैं। गर्म करने के बाद दूसरी चीज़ जो आपको करनी चाहिए वह है गीला होना, या हम कह सकते हैं कि भिगोना। किसी सामग्री या गर्म वर्कपीस को वैक्यूम या हवा जैसे माध्यम में डुबोएं। वर्कपीस को 6 मिनट के लिए नमक या रेत में भिगोया जाना चाहिए, और भिगोने के दौरान परिवेश का तापमान स्थिर रहना चाहिए। आप में से कुछ लोग सोच सकते हैं कि भिगोना और ठंडा करना समान है। लेकिन भिगोना और ठंडा करना अलग-अलग प्रक्रियाएं हैं। तो, भिगोने के बाद, ठंडा करना शुरू करने का समय आ गया है। शीतलन प्रक्रिया के दौरान, वर्कपीस को शमन तरल में रखा जाना चाहिए। शमन माध्यम के रूप में पानी और तेल का प्रयोग करें। शमन माध्यम के रूप में पानी का उपयोग करने से नुकसान होता है, जैसे कि यह धातु की सतह पर कई दरारें पैदा कर सकता है, या यह धातु की सतह को विकृत कर सकता है। ध्यान देने वाली बात यह है कि तेल पानी की तुलना में बहुत धीरे-धीरे ठंडा होता है। शमन प्रक्रिया को अक्रिय गैस की उपस्थिति में भी किया जा सकता है। शमन प्रक्रिया में नाइट्रोजन, हीलियम और आर्गन जैसी अक्रिय गैसों का उपयोग किया जा सकता है। इस ताप उपचार प्रक्रिया में, शमन माध्यम एक महत्वपूर्ण भूमिका निभाता है। यदि शमन माध्यम की शीतलन दर वांछित दर से कम है, तो आपको आउटपुट धातु का अपेक्षित प्रदर्शन नहीं मिलेगा। यदि शमन माध्यम आवश्यकता से अधिक तेज गति से ठंडा होता है, तो आउटपुट धातु पर दरारें दिखाई देंगी। शमन प्रक्रिया पूरी होने के बाद, आप देख सकते हैं कि जो सामग्री आपको मिलती है वह बहुत भंगुर हो सकती है, या सामान्य धातु की तुलना में बहुत अधिक कठोर हो सकती है। यह किसी दी गई सामग्री में मार्टेंसाइट की बड़ी उपस्थिति के कारण है। इसलिए, आपको ऐसी धातुओं को तड़का लगाना चाहिए। तड़का लगाने से अनावश्यक कठोरता कम हो जाती है। तड़का लगाने के लिए, आपको धातु को उसके महत्वपूर्ण तापमान से नीचे गर्म करना होगा, और फिर, इस धातु को प्राकृतिक हवा या वातावरण में ठंडा करना होगा।

सामान्य शमन माध्यम हैं:

पानी:

जल संभवतः सबसे पुराना और सबसे लोकप्रिय शमन माध्यम है, जो कम लागत, सार्वभौमिक उपलब्धता, आसान संचालन और सुरक्षा की आवश्यकताओं को पूरा करता है। जैसे-जैसे तापमान बढ़ता है, शीतलन विशेषताएँ तेल की तुलना में अधिक बदलती हैं, विशेषकर जब तापमान 60 डिग्री सेल्सियस से ऊपर बढ़ता है, तो भाप परत चरण की वृद्धि के कारण शीतलन क्षमता तेजी से कम हो जाती है। सबसे अच्छी शीतलन शक्ति तब होती है जब पानी 20-40 डिग्री सेल्सियस के बीच होता है। पानी की शीतलन क्षमता खारे पानी और तेल के बीच होती है। हालाँकि, पानी पर्लाइट या बैनाइट में रूपांतरण से बचने के लिए वक्र की नोक के पास एक उच्च शीतलन क्षमता प्रदान करता है, पानी का सबसे बड़ा नुकसान, जैसा कि तालिका 6.11 में दिखाया गया है, तापमान सीमा पर उच्च शीतलन दर है जहां मार्टेंसाइट बनता है। इस स्तर पर, स्टील संरचनात्मक और थर्मल तनाव दोनों के अधीन है,

2. खारा पानी:

जलीय घोल में लगभग 10% (वजन के अनुसार) सोडियम क्लोराइड का व्यापक रूप से उद्योग में उपयोग किया जाता है और इसे नमकीन पानी कहा जाता है। वे पानी और 10% NaOH समाधान के बीच शीतलन दर प्रदान करते हैं। वे उपकरणों के लिए संक्षारक हैं, लेकिन संक्षारक समाधानों की तरह, श्रमिकों के लिए हानिकारक नहीं हैं। नमकीन, कास्टिक सोडा घोल या जलीय घोल की उच्च दक्षता के लिए स्पष्टीकरण यह है कि नमकीन या कास्टिक सोडा घोल में, गर्म स्टील की सतह पर घोल को गर्म करने से सतह पर सोडियम क्लोराइड/सोडियम हाइड्रॉक्साइड का क्रिस्टलीकरण होता है। गरम स्टील. ठोस क्रिस्टल की यह परत मामूली विस्फोटक हिंसा से नष्ट हो जाती है और क्रिस्टल के बादल को बाहर फेंक देती है।

3. सोडियम हाइड्रॉक्साइड:

आमतौर पर पानी में 10% (वजन के हिसाब से) सोडियम हाइड्रॉक्साइड मिलाया जाता है। ये घोल स्टील को शीतलक में डुबाते ही तेजी से गर्मी खींच लेते हैं और तुलनात्मक रूप से प्रदर्शित नहीं होते हैं"निष्क्रिय"जल की प्रारंभिक अवस्था (चरण ए) की अवस्था। इसलिए, यह तब उपयोगी होता है जब आवश्यक शीतलन दर पानी के स्नान से अधिक हो जाती है।

4. तेल:

एक समूह के रूप में तेलों की शीतलन दर 40°C पानी और 90°C पानी के बीच होती है। तेल शमन के दौरान, पशु, वनस्पति या खनिज तेल, या दो या अधिक प्रकार के तेलों के मिश्रण का उपयोग करके काफी बदलाव किए जा सकते हैं। तेल का वाष्प दबाव विशेष रूप से महत्वपूर्ण है क्योंकि यह गर्म स्टील की सतह पर उत्पादित तेल वाष्प की फिल्म की मोटाई निर्धारित करता है, जो गर्मी हटाने की दर को सीमित करता है। हालाँकि, आमतौर पर उपयोग किए जाने वाले तेलों का क्वथनांक बहुत अधिक होता है। तेल में पानी या खारे पानी की तुलना में बहुत कम शमन क्षमता होती है (लगभग 600 डिग्री सेल्सियस पर अधिकतम शीतलन दर) और मार्टेंसाइट गठन की सीमा में अपेक्षाकृत धीमी होती है, जो दरार बनने के खतरे को कम करती है। स्टील के सीसीटी वक्र के सामने की शीतलन शक्ति को पिघले हुए पूल या पिघले हुए पूल के हिस्से को जोर से हिलाकर बढ़ाया जा सकता है।

5. इमल्शन (पानी और तेल):

पानी के तेजी से ठंडा होने (सीसीटी वक्र के शीर्ष के पास) और बाद के चरण में तेल के धीमी गति से ठंडा होने (एमएस-एमएफ तापमान रेंज में) के कारण इमल्शन-पानी के मिश्रण का विकास हुआ और"पानी में घुलनशील"अलग-अलग अनुपात में तेल। 90% तेल और 10% पानी वाले इमल्शन की शीतलन दर तेल की तुलना में कम होती है। 90% पानी और 10% तेल से युक्त इमल्शन भी तेल से कमतर होता है क्योंकि यह 300 डिग्री सेल्सियस के आसपास मार्टेंसाइट बनने पर तेल की तुलना में तेजी से ठंडा होता है, जिससे विरूपण और टूटने का खतरा बढ़ जाता है।

6. पॉलिमर मीडिया:

ये शीतलक क्षेत्र में नए प्रवेशकर्ता हैं, जो एक आदर्श शमन माध्यम (6.3) की विशेषताओं के करीब पहुंच रहे हैं, जो जल्दी से एमएस तापमान तक ठंडा होता है और फिर मार्टेंसाइट रूपों के रूप में धीरे-धीरे ठंडा होता है। ये सिंथेटिक क्वेंचेंट उच्च आणविक भार वाले कार्बनिक रसायन होते हैं, जो आमतौर पर पॉलीएल्किल ग्लाइकोल या पॉलीविनाइल अल्कोहल पर आधारित होते हैं, लेकिन आमतौर पर पूर्व को क्वेंच एजेंट के रूप में अधिक उपयोग किया जाता है। ये पानी में घुलनशील सामग्रियां हैं, इसलिए कार्बनिक योजकों की सांद्रता को बदलकर, बहुत अलग शीतलन दर वाले शमन एजेंट प्राप्त किए जा सकते हैं। जब शमन एजेंट की मात्रा 5% होती है, तो 60 डिग्री सेल्सियस पर, शमन एजेंट की सतह की कठोरता पानी के समान होती है, और गैर-मिश्र धातु इस्पात को शमन करते समय टूटने का जोखिम न्यूनतम होता है। 15% एडिटिव वाले क्वेंच एजेंट में आग के खतरे के बिना तेल के समान शीतलन गुण होते हैं।

7. नमक स्नान:

छोटे क्रॉस-सेक्शन और अच्छी कठोरता वाले स्टील के लिए, नमक स्नान आदर्श शमन माध्यम है। तालिका 6.12 कुछ लवणों की संरचना और प्रत्येक मिश्रण के लिए लागू तापमान सीमा बताती है। नमक स्नान में अनुशंसित होल्डिंग समय खंड की मोटाई का 2-4 मिनट/सेमी है, और हल्के सेक्शन के लिए होल्डिंग समय कम है। 100% NaNO3 जैसे स्नान के लिए 400-600°C की आवश्यकता होती है। शीतलन क्षमता लगभग 400°C तक अधिक होती है और फिर जैसे-जैसे स्टील का तापमान गिरता जाता है, घटती जाती है। इसलिए, स्नान का तापमान जितना कम होगा, सरगर्मी उतनी ही अधिक होगी और शीतलन क्षमता बेहतर होगी। यदि दूषित हो, तो स्नान की शीतलन क्षमता कम हो जाएगी। सरगर्मी टैंक अशुद्धियों को निलंबित करने और ठंडे भागों से चिपकने की अनुमति देता है, जिससे गर्मी हस्तांतरण कम हो जाता है। 0.3-0 जोड़ना.

8. वायु:

यदि स्टील में उच्च कठोरता है, तो संपीड़ित हवा या स्थिर हवा का भी उपयोग किया जा सकता है, यानी उच्च-मिश्र धातु स्टील जैसे वायु-कठोर स्टील; या कम मिश्र धातु इस्पात का हल्का क्रॉस-सेक्शन। क्योंकि हवा अधिक धीरे-धीरे और समान रूप से ठंडी होती है, विरूपण का खतरा नगण्य होता है। ठंडा करने के दौरान स्टील की सतह हमेशा ऑक्सीकृत होती है।

9. गैस:

गैसों में, हाइड्रोजन और हीलियम ठंडा करने में अधिक कुशल होते हैं, लेकिन नाइट्रोजन का उपयोग आमतौर पर गर्म-कार्यशील स्टील और उच्च गति वाले स्टील में किया जाता है क्योंकि हाइड्रोजन और हीलियम का उपयोग महंगा होने पर विस्फोट की संभावना होती है। गैस शमन जटिल आकार और विभिन्न खंड मोटाई वाले मोटे खंड वाले हिस्सों को अधिक समान रूप से ठंडा कर सकता है, ताकि अधिक समान यांत्रिक गुण प्राप्त हो सकें। टूटने या विरूपण का जोखिम न्यूनतम है। हवा का तीव्र प्रवाह सीधे गैस चैंबर में ऑस्टेनिटाइजिंग स्टील के संपर्क में होता है, जो तेजी से गर्मी को खत्म करता है।

10. प्रवाह परत:

इसमें एक आसवन टैंक में एल्यूमिना के कण होते हैं, जो टैंक के नीचे से हवा की निरंतर धारा द्वारा द्रवीकृत होते हैं। ये कण तरल पदार्थ की तरह गति करते हैं। नाइट्रोजन के उपयोग से निष्क्रिय वातावरण उत्पन्न होता है। मुख्य रूप से उच्च मिश्र धातु इस्पात, कोल्ड वर्किंग स्टील, हॉट वर्किंग स्टील, हाई स्पीड स्टील, एयर हार्डनिंग स्टील आदि को बुझाने के लिए उपयोग किया जाता है। द्रवित बिस्तर का ठंडा होना पानी या तेल की तुलना में धीमा है, पिघले नमक को बुझाने की तुलना में 10% धीमा है, लेकिन हवा की तुलना में काफी तेज है। द्रवीकृत बिस्तरों को किसी भी कम तापमान पर संचालित किया जा सकता है। भागों पर कोई अवशेष नहीं है और किसी पोस्ट-प्रोसेसिंग की आवश्यकता नहीं है। कोई धुआं या प्रदूषण का खतरा नहीं.

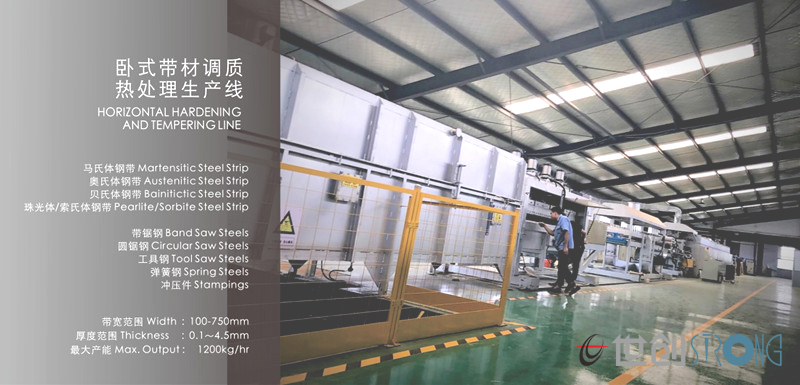

स्ट्रांग मेटल निरंतर का पहला चीनी निर्माता थासख्त और तड़का लगाने वाली रेखाएँउच्च कार्बन स्टील स्ट्रिप्स को सख्त करने के लिए;

इस उत्पादन लाइन की लॉन्चिंग से संकेत मिलता है कि चीन ने सामग्री उत्पादन प्रौद्योगिकी के क्षेत्र में यूरोपीय और अमेरिकी कंपनियों के कारण दशकों से चली आ रही तकनीकी बाधाओं और एकाधिकार को तोड़ दिया है। चीनी कंपनियों को अब लंबी अवधि के उच्च मूल्य वाले आयात सख्त स्ट्रिप्स की स्थिति को सहन नहीं करना पड़ेगा।

विशेषता: हार्डनिंग और टेम्परिंग उत्पादन लाइनमेश बेल्ट फर्नेस विभिन्न छोटे वर्कपीस के बड़े पैमाने पर उत्पादन के लिए उपयुक्त है, जैसे कि कार्बराइजिंग, कार्बोनिट्राइडिंग, शमन, तेल शमन, पानी शमन और अन्य गर्मी उपचार प्रक्रियाएं, प्रसंस्करण स्क्रू, नट, मुद्रांकन भागों आदि।

अपने अलग-अलग वर्कपीस के अनुसार अलग-अलग ताप उपचार समाधान डिज़ाइन करें।

उत्पाद के अनुसार अनुकूलित.

मॉडल: दप-810-9F

प्रदर्शन: तापमान 950 ℃; सामग्री: खोल: कम कार्बन स्टील

प्रक्रिया: (1) कार्बराइजिंग, कार्बोनाइट्राइडिंग (2) नियंत्रित वातावरण शमन, इज़ोटेर्मल शमन (3) तेल शमन, जल शमन

लाभ: कंप्यूटर नियंत्रण