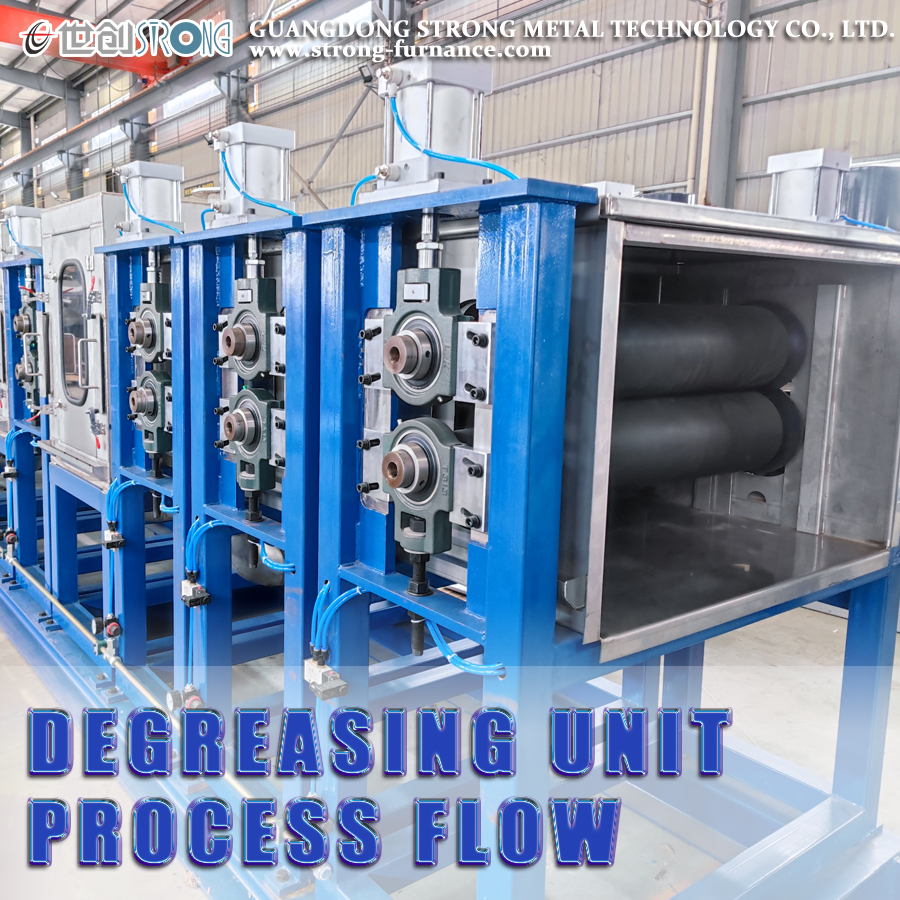

डीग्रीजिंग यूनिट प्रक्रिया प्रवाह

कोल्ड रोल्ड स्ट्रिप स्टील की रोलिंग प्रक्रिया के दौरान, पाम ऑयल या इसी तरह के सिंथेटिक तेल का उपयोग आमतौर पर प्रक्रिया की जरूरतों के लिए स्नेहक के रूप में किया जाता है। यह स्नेहक स्ट्रिप स्टील की सतह पर एक तेल फिल्म छोड़ देगा। जब इस तेल फिल्म को एनीलिंग भट्टी में एनील किया जाता है, तो हीटिंग और अपघटन के कारण कार्बराइजेशन और अवशेष उत्पन्न होंगे, जो स्ट्रिप स्टील की संरचना और सतह की सफाई को प्रभावित करेगा, और फिर बाद की प्रसंस्करण की गुणवत्ता को प्रभावित करेगा। इस इकाई का कार्य बाद की प्रसंस्करण की गुणवत्ता आवश्यकताओं को पूरा करने के लिए स्ट्रिप स्टील की सतह को साफ करने के लिए रासायनिक और विद्युत रासायनिक तरीकों का उपयोग करना है।

इलेक्ट्रोलाइटिक डीग्रीजिंगइकाई कोल्ड रोल्ड स्टील कॉइल को खोल सकती है, स्ट्रिप स्टील की पूंछ के अतिरिक्त मोटे हिस्से को काट सकती है, स्टील कॉइल के वजन को समायोजित कर सकती है, और इसे उचित तनाव के साथ कॉइल कर सकती है।

स्टील कॉइल को ट्रॉली द्वारा अनवाइंडिंग मशीन ड्रम में ले जाया जाता है और मोटर के ड्राइव के तहत सक्रिय रूप से अनवाइंड किया जाता है। इसे क्लैम्पिंग मशीन के माध्यम से कतरनी मशीन में भेजा जाता है, और इनलेट कतरनी मशीन स्ट्रिप स्टील के अतिरिक्त मोटे हिस्से या क्षतिग्रस्त हिस्से को काट देती है। तैयार स्ट्रिप हेड को पिछली स्ट्रिप स्टील की पूंछ पर वेल्डेड किया जाता है, और वेल्डिंग के दौरान स्ट्रिप की पूंछ को उचित वेल्डिंग स्थिति में रहने के लिए टेंशनर द्वारा नियंत्रित किया जाता है।

वेल्डिंग के बाद, पट्टी प्रवेश करती हैडीग्रीजिंग प्रक्रियाडीग्रीजिंग को रासायनिक डीग्रीजिंग और इलेक्ट्रोलाइटिक डीग्रीजिंग में विभाजित किया जाता है। रासायनिक डीग्रीजिंग का उपयोग सतह के तेल के दागों को हटाने के लिए पट्टी को गीला करने और प्रारंभिक रूप से डीग्रीज करने के लिए किया जाता है। रासायनिक ब्रशिंग के बाद, पट्टी इलेक्ट्रोलाइटिक डीग्रीजिंग अनुभाग में प्रवेश करती है।रासायनिक डीग्रीजिंगअनिवार्य रूप से सैपोनिफिकेशन और इमल्सीफिकेशन द्वारा स्ट्रिप की सतह से ग्रीस को हटाना है। इलेक्ट्रोलाइटिक डीग्रीजिंग स्ट्रिप को कैथोड या एनोड के रूप में उपयोग करना है, और स्ट्रिप की सतह पर उत्पन्न बड़ी संख्या में बुलबुले के शक्तिशाली इमल्सीफिकेशन प्रभाव का उपयोग डीग्रीजिंग प्रक्रिया को बढ़ाने के लिए करना है। उसी समय, जो स्ट्रिप सक्रिय होती है, वह इलेक्ट्रोड ध्रुवीकरण उत्पन्न करती है, स्ट्रिप और क्षार समाधान के बीच इंटरफेसियल तनाव को कम करती है, और ग्रीस स्ट्रिपिंग प्रक्रिया को तेज करती है। साफ की गई स्ट्रिप ब्रश करने, धोने और सुखाने के बाद निकास अनुभाग में प्रवेश करती है।

निकास अनुभाग उचित कुंडलित तनाव प्रदान करने के लिए एक टेंशनर से सुसज्जित है। अपेक्षित वजन प्राप्त करने के लिए स्ट्रिप को निकास कतरनी द्वारा भी कुंडलित किया जा सकता है। कॉइलर स्ट्रिप को एक साफ-सुथरी पट्टी किनारा प्रदान करने के लिए फ्लोटिंग तरीके से कुंडलित करता है।

कोल्ड रोल्ड स्ट्रिप स्टील की रोलिंग प्रक्रिया के दौरान पाए जाने वाले तेल के दाग आम तौर पर तीन प्रकार के तेल होते हैं: खनिज तेल, वनस्पति तेल और पशु तेल। उनके रासायनिक गुणों के अनुसार, उन्हें साबुन बनाने योग्य तेल और गैर-साबुन बनाने योग्य तेल में विभाजित किया जा सकता है। सभी पशु और वनस्पति तेल साबुन बनाने योग्य तेल हैं। ये तेल क्षार के साथ प्रतिक्रिया करके साबुन बनाते हैं, इसलिए उन्हें साबुन बनाने वाले तेल कहा जाता है। खनिज तेल सभी गैर-साबुन बनाने योग्य तेल हैं।

आम तौर पर, छोटे पैमाने पर उत्पादन में, कार्बनिक विलायक डीग्रीजिंग और मैनुअल डीग्रीजिंग का उपयोग किया जा सकता है, लेकिन ये विधियाँ बड़े पैमाने पर उत्पादन में लागू नहीं होती हैं। वर्तमान में, बड़े पैमाने पर औद्योगिक उत्पादन में क्षारीय घोल डीग्रीजिंग और विद्युत रासायनिक डीग्रीजिंग का उपयोग किया जाता है। यह इकाई इन दो विधियों का उपयोग करती है।

(1) क्षारीय घोल डीग्रीजिंग

क्षारीय घोल रासायनिक डीग्रीजिंग अनिवार्य रूप से सैपोनिफिकेशन और पायसीकरण की मदद से किया जाता है। पूर्व पशु और वनस्पति तेलों को हटा सकता है, और बाद में खनिज तेलों को हटा सकता है। जब तक प्रक्रिया की स्थिति उचित रूप से चुनी जाती है, तब तक इन दो प्रकार के तेल के दागों को हटाना मुश्किल नहीं है।

तेल के दागों में पशु और वनस्पति तेलों को हटाना साबुनीकरण प्रतिक्रिया पर निर्भर करता है।"सैपोनिफिकेशन"वह प्रक्रिया है जिसमें तेल और क्षारडीग्रीजिंग तरलरासायनिक रूप से प्रतिक्रिया करके साबुन बनाते हैं। पशु और वनस्पति तेलों का मुख्य घटक स्टीयरिन है। क्षार के साथ इसकी प्रतिक्रिया से उत्पन्न साबुन और ग्लिसरीन दोनों ही पानी में घुलनशील हैं। खनिज तेल क्षार के साथ साबुनीकरण नहीं करता है, लेकिन कुछ स्थितियों में इसे साबुनीकरण किया जा सकता है।"emulsified"क्षारीय घोल में। तथाकथित"पायसीकरण"इसका मतलब है कि स्टील पट्टी की सतह पर तेल की फिल्म को कई छोटी तेल की बूंदों में बदला जा सकता है, जो क्षारीय घोल में फैलकर एक मिश्रण बनाते हैं, जिसे हम कहते हैं"पायसन"पायसीकरण प्रभाव मुख्य रूप से इंटरफेसियल तनाव की कमी के कारण होता है। तेल के दागों को जल्दी से हटाने के लिए, लोग क्षारीय घोल में पायसीकारी मिलाते हैं। पायसीकारी की भूमिका यह है कि यह न केवल तेल और घोल के बीच के इंटरफेस पर सोख सकता है, जिससे इंटरफेसियल तनाव कम हो जाता है, बल्कि पट्टी की सतह से अलग होने वाली छोटी तेल की बूंदों पर भी सोख लेता है, जिससे एक सोखना फिल्म बन जाती है, ताकि छोटी तेल की बूंदें आपस में टकराकर फिर से तेल की फिल्म न बना लें।

(2) इलेक्ट्रोलाइटिक डीग्रीजिंग

जब पट्टी क्षारीय घोल से भरे सफाई टैंक से गुजरती है, तो पट्टी को प्रत्यक्ष धारा की स्थिति में एनोड या कैथोड के रूप में उपयोग किया जाता है। डीग्रीजिंग की विधि को इलेक्ट्रोकेमिकल डीग्रीजिंग कहा जाता है, जिसे इलेक्ट्रोलाइटिक डीग्रीजिंग भी कहा जाता है। आमतौर पर, स्टील प्लेटों का उपयोग सहायक इलेक्ट्रोड के रूप में किया जाता है, जो केवल एक प्रवाहकीय भूमिका निभाते हैं। उत्पादन अभ्यास ने साबित कर दिया है कि इलेक्ट्रोकेमिकल डीग्रीजिंग की गति अक्सर रासायनिक डीग्रीजिंग की तुलना में कई गुना अधिक होती है, और तेल के दाग अधिक सफाई से हटा दिए जाते हैं, जो इलेक्ट्रोकेमिकल डीग्रीजिंग प्रक्रिया की विशेषताओं से अविभाज्य है। हमने देखा है कि इलेक्ट्रोकेमिकल डीग्रीजिंग के दौरान, चाहे पट्टी को कैथोड या एनोड के रूप में उपयोग किया जाता है, इसकी सतह पर बड़ी मात्रा में गैस अवक्षेपित होती है। इस प्रक्रिया का सार पानी का इलेक्ट्रोलिसिस है: जब पट्टी को कैथोड के रूप में उपयोग किया जाता है, तो इसकी सतह पर एक कमी प्रक्रिया की जाती है और हाइड्रोजन अवक्षेपित होता है; जब पट्टी को एनोड के रूप में उपयोग किया जाता है, तो इसकी सतह पर एक ऑक्सीकरण प्रक्रिया की जाती है और ऑक्सीजन अवक्षेपित होता है। इलेक्ट्रोड और पट्टी की सतह पर बड़ी मात्रा में गैस के अवक्षेपण से तेल फिल्म पर एक मजबूत पायसीकारी प्रभाव पड़ेगा।

इलेक्ट्रोलाइटिक प्रक्रिया का तंत्रडीग्रीजिंग प्रक्रियासंक्षेप में इस प्रकार वर्णित किया जा सकता है: जब पट्टी इलेक्ट्रोलाइटिक से होकर गुजरती हैडीग्रीजिंग टैंक, तेल और क्षार समाधान के बीच इंटरफेसियल तनाव कम हो जाता है, और तेल फिल्म में दरारें उत्पन्न होती हैं। उसी समय, बिजली की आपूर्ति के कारण इलेक्ट्रोड ध्रुवीकृत होता है। हालांकि इलेक्ट्रोड ध्रुवीकरण का गैर-आयनिक तेलों पर बहुत कम प्रभाव पड़ता है, लेकिन यह पट्टी और क्षार समाधान के बीच इंटरफेसियल तनाव को बहुत कम कर देता है, इस प्रकार दोनों के बीच संपर्क क्षेत्र को जल्दी से बढ़ाता है (पट्टी के लिए क्षार समाधान की गीलापन बढ़ जाती है), जिससे धातु की सतह से जुड़ा तेल निकल जाता है और तेल फिल्म छोटी तेल की बूंदों में टूट जाती है। करंट की क्रिया के कारण, पट्टी की सतह पर छोटे बुलबुले (हाइड्रोजन और ऑक्सीजन) उत्पन्न होते हैं, और ये बुलबुले बड़े हो जाते हैं और तेल की बूंदों के साथ पट्टी को छोड़ देते हैं।

यह देखा जा सकता है कि इलेक्ट्रोलाइटिकडीग्रीजिंग प्रक्रियायह इलेक्ट्रोड ध्रुवीकरण और तेल फिल्म पर गैस के यांत्रिक फाड़ प्रभाव का संयोजन है।

इलेक्ट्रोलाइटिक की सुचारू प्रगति सुनिश्चित करने के लिए एक और महत्वपूर्ण शर्तडीग्रीजिंग प्रक्रियावर्तमान घनत्व है.

धारा घनत्व का चयन यह सुनिश्चित करना चाहिए कि पर्याप्त मात्रा में बुलबुले अवक्षेपित हों, जो न केवल यांत्रिक रूप से तेल की बूंदों को फाड़ सकते हैं, बल्कि घोल को भी हिला सकते हैं। यदि पट्टी की सतह पर तेल निश्चित है, तो धारा घनत्व बड़ा है और तेल हटाने की गति तेज है। बेशक, इसे अनिश्चित काल तक नहीं बढ़ाया जा सकता है, क्योंकि यह संबंध हमेशा सीधे अनुपात में नहीं होता है। जब धारा घनत्व एक निश्चित स्तर पर पहुंच जाता है, तो तेल हटाने की गति इतनी तेजी से नहीं बढ़ेगी, लेकिन टैंक वोल्टेज बहुत अधिक हो जाएगा, जिसके परिणामस्वरूप बहुत अधिक बिजली की खपत होगी।

कैथोडडीग्रीजिंगगति तेज़ होती है क्योंकि जब धारा घनत्व समान होता है, तो कैथोड पर अवक्षेपित हाइड्रोजन की मात्रा एनोड पर अवक्षेपित ऑक्सीजन की मात्रा से दोगुनी होती है, और बुलबुले की संख्या बड़ी और छोटी होती है, इसलिए इसकी पायसीकरण क्षमता बड़ी होती है। इसके अलावा, H + के निर्वहन के कारण, कैथोड सतह पर तरल का पीएच मान बढ़ जाता है, जो किडीग्रीजिंगएनोड डीग्रीजिंग के दौरान, ऑक्सीजन के बुलबुले बड़े होते हैं, और ओह- डिस्चार्ज के बाद सतह के तरल का पीएच मान कम हो जाता है, इसलिए डीग्रीजिंग की गति धीमी होती है। इसके अलावा, दो डीग्रीजिंग विधियों की अपनी कमियाँ हैं। जब कैथोड के रूप में उपयोग किया जाता है, तो बड़ी मात्रा में अवक्षेपित हाइड्रोजन धातु में फैल सकता है और हाइड्रोजन भंगुरता का कारण बन सकता है। दूसरी ओर, कैथोड प्लेट पर तेल की अशुद्धियाँ सोख ली जाएँगी। जब एनोड के रूप में उपयोग किया जाता है, हालाँकि हाइड्रोजन भंगुरता की कोई समस्या नहीं होती है, लेकिन अवक्षेपित ऑक्सीजन धातु की सतह के ऑक्सीकरण को बढ़ावा देता है और यहाँ तक कि कुछ तेलों को ऑक्सीकृत भी करता है। एनोडिक प्रक्रिया और कैथोडिक प्रक्रिया के फायदे और नुकसान को देखते हुए, इन दोनों प्रक्रियाओं के संयोजन का उपयोग आजकल उत्पादन में अक्सर किया जाता है, जिसे"संयुक्त विद्युत रासायनिक डीग्रीजिंग".

इस इकाई द्वारा अपनाई गई प्रक्रिया है"मध्यवर्ती कंडक्टर विधि", अर्थात्, धातु संपर्क की अनुपस्थिति में, विद्युत धारा इलेक्ट्रोड से इलेक्ट्रोलाइट के माध्यम से पट्टी तक, फिर पट्टी के माध्यम से, और फिर इलेक्ट्रोलाइट के माध्यम से विपरीत इलेक्ट्रोड तक प्रेषित होती है। इलेक्ट्रोड की सफाई ध्रुवता रूपांतरण द्वारा की जाती है।

स्ट्रांग मेटल का अनुकूलित नया डिजाइन निरंतरडीग्रीजिंग लाइन

डीग्रीजिंग लाइन अवशेषों को हटाने के लिए सफाई एजेंट के साथ सफाई के लिए है और पानी को निचोड़ा जाता है और सुखाया जाता है ताकि यह सुनिश्चित किया जा सके कि एनीलिंग भट्ठी में प्रवेश करने से पहले स्टील की पट्टी साफ हो;

उत्पाद विवरण:

1) ऑनलाइन/ऑफ़लाइन

2) ड्राइविंग टर्मिनल के साथ

3) पीएलसी नियंत्रण प्रणाली

4)डीग्रीजिंग अनुभाग, जल सफाई अनुभाग और सुखाने अनुभाग

विशिष्टता:

प्रकार: क्षैतिज

हीटिंग विधि: बिजली या भट्ठी गर्मी पुन: उपयोग

अधिकतम उत्पादन: 300MT/दिन